豆 知 識

1. 鋳造(ちゅうぞう)とは?

金属を加熱して溶融したもの(溶湯:ようとう)を目的の形をもたせた鋳型に流し込み、冷却、凝固させて製品をつくる方法のこと。塑性加工、粉末冶金(やきん)、溶接などと並ぶ重要な金属加工法の一つである。溶湯は鋳型の形状に応じていかなる複雑な形をもとりうるので、形状複雑な工業製品や、製作者の創作意欲のままにつくりあげられる美術工芸品など、われわれの身の回りには鋳造によってつくられた金属製品はきわめて多い。鋳造によって作られた金属製品を鋳物(いもの)という。

2. 金属基複合材料とは?

異質で異形の材料を組み合わせて合成することによって、単体では持ち合わせなかった特性を実現し、要求に適合する優れた性質を持つ材料のことを複合材料と呼ぶ。そのうち、基地(マトリックス)がプラスチックのものはプラスチック基複合材料、金属のものを金属基複合材料、セラミックスのものをセラミックス基複合材料と呼ぶ。プラスチック基複合材料は繊維状の炭素やガラスなどをプラスチック(樹脂)に複合化したもので、繊維強化プラスチック(Fiber Reinforced Plastics: FRP)とも呼ばれる。金属基複合材料は一般にFRPよりも高温域での使用を目的としている。

3. 金属基複合材料の用途

例えば、自動車部品のブレーキディスクには、耐摩耗性や摩擦力、放熱性などが要求される。従来の鋳鉄製ブレーキをセラミックス粒子分散アルミニウム合金複合材料に換えることにより、同程度の性能を保持しながら、大幅な軽量化を達成している。また、高温強度や耐摩耗性などが要求されるエンジン周り(ピストン、シリンダブロック、コンロッドなど)にもセラミックス繊維強化アルミニウム合金複合材料が用いられている。

4. 鋳造による複合化技術

FRPに比べると、金属基複合材料の実用化はあまり進んでいない。粉末冶金法やメカニカルアロイング、拡散接合法、HIPなど、粉末・箔状の金属とセラミックスとの複合化(固相法)の場合、高価な粉末・箔状の金属が必要なだけでなく、複雑で大がかりな装置や多くの工程が必要となるため、製造コストが高く、製造時間も長くなる。液体(あるいは半溶融・半凝固状態)の金属を用いた液相法(鋳造法)は固相法に比べると製造コストが低く、複合化に要する時間も比較的短時間で済む。ただし、鋳造法では高温の溶融金属(溶湯)を用いるので、複合化の過程で溶湯とセラミックスが反応する(図1)ことにより、セラミックスが劣化あるいは消失するなどして、期待していた性質が得られないことがある。また、一般に金属溶湯とセラミックスの濡れ性は悪い1)ため、繊維状や粒状のセラミックスを金属中へ均一に分散させたり、金属基地と複合材料中の個々の強化材(セラミックス)との接合を十分に行わせるには工夫が必要である。言うまでもなく、作製した複合材料の組織解析は、その性質を判定する上で、必要不可欠である。以下に鋳造法による金属基複合材料の作製方法を紹介する。

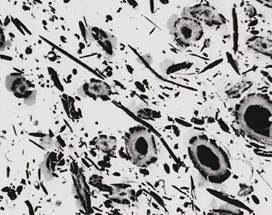

|

|

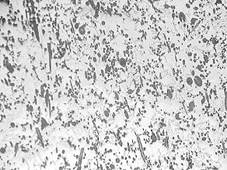

図1 セラミックス繊維(黒色)とマグネシウム合金(白色)との反応により形成された生成物(写真中の灰色相)

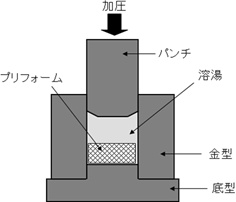

加圧含浸法(加圧鋳造法)は、図2に示すように、繊維やウィスカなどの強化材予備成形体(プリフォーム)を金型内に予め装てんし、そこへ溶湯を注入後、数十MPaの高圧を負荷することにより複合化を行い凝固させる方法である。電子顕微鏡写真からわかるように、プリフォームには強化材(この場合は繊維)間隙があり、溶湯に高圧を負荷するとこの間隙に溶湯が浸入し、複合化が行われるのである。加圧含浸法は、溶湯と繊維の濡れ性が悪い場合でも複合化が可能である。また部分複合化が可能である、繊維体積率を制御させやすい、引け巣やミクロポロシティがなく熱処理が可能である、複雑な形状のものでも短時間で生産できる、溶湯の冷却速度が速く、金属組織が微細化し、表面精度と材料強度の向上がはかれる、など生産性に優れた点が多い2)。本法により作製されたアルミニウム合金複合材料が、自動車などのエンジン部品やコークス運搬用のベルトコンベヤローラなどに使用されている2、3)。加圧含浸法には、この他不活性ガスにより溶湯表面に圧力を負荷することで複合化を行う低圧加圧含浸法4)もある。強化材を比較的大きな粒子とし、金属粉末と混合することにより、溶湯含浸を容易にしている。

減圧鋳造法は、減圧による吸引力を利用して複合化を行う方法である。また、遠心鋳造法は遠心力を用いて円筒型鋳型に設置したプリフォームに溶湯を含浸させたり、強化材を比重差により鋳物の外側あるいは内側へ分散・偏在させる方法である。

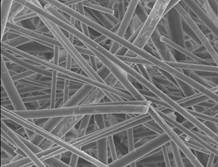

|

|

|

|

図2 プリフォームの外観、電子顕微鏡写真と加圧含浸法

溶浸法(自発的溶浸法)は、溶湯をプリフォーム間隙に自発的に浸透させて複合材料を製造する方法である。このような単純な方法は複合化方法の中で最も容易かつ低コストであるが、一般にセラミックスと溶湯は濡れ性が悪いので、溶湯に溶解するか溶湯と発熱反応を起こす浸透助剤をプリフォームに混合するなどの工夫が必要である。本法による複合材料の開発例として、Lanxide process

(PRIMEXTM法、DIMOXTM法)が挙げられる5)。

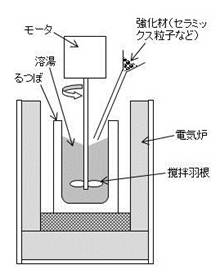

溶湯撹拌法は、溶湯を撹拌しつつ、粒子や繊維などの強化材を投入して均一に混合、分散させ、複合化する方法である。溶湯の撹拌には、図3に示すような撹拌羽根を用いる方法の他、電磁力を用いる方法などもある。複合材料の開発例として、SiC やAl2O3の粒子をアルミニウム合金中に分散させたDuralcanTMが挙げられる6)。溶湯撹拌法と類似した手法であるが、コンポキャスティング法は母材(マトリックス)を固・液共存の温度域で撹拌する点で溶湯撹拌法と異なる。溶湯撹拌法やコンポキャスティング法を用いて強化材(とくに微細な粒子)をマトリックス中に均一に分散させるには濡れ性を改善する必要があり、溶湯への濡れ性改善元素添加や粒子表面への金属被覆などが試みられている7)。

in

situ法は、溶湯と添加材あるいは雰囲気との反応を利用して、強化材となる化合物を反応生成させる方法である。反応生成した強化材はマトリックス中で熱力学的に安定であるため、マトリックスとの良好な界面接合状態が得られる。

鋳ぐるみ法は、鋳型内に固体の材料や部材(心材)を置き、これに液相状態の溶湯を注湯し、凝固させて両者が一体化した成形体を得る手法である。溶浸法との区別が明確ではない場合があるが、強化材の寸法が比較的大きく、「その巨視的な形状・寸法が機能上の意味を有する場合」を鋳ぐるみ法と考える。

合わせ湯法は、2種類以上の溶湯を鋳型へ注湯し、鋳物の組織傾斜化を図る方法で、鋳鉄8)やアルミニウム合金9)を用いた例が見られる。

ここに挙げた複合化技術は、それぞれ単独で用いられる場合や、これらのいくつかを組み合わせて用いられる場合がある。用いられるマトリックス(母材)と強化材(心材)の材質や形状は、付与する特性やコスト、両者の濡れ性、接合性などを考慮して選定される。

|

|

図3 溶湯撹拌法

5. 金属基複合材料の組織解析手法

5.1 複合材料中の強化材体積率の測定

加圧含浸法では、プリフォームの強度が不十分だと複合化の際に圧縮・変形することがある。また溶湯撹拌法では、添加した強化材の一部は溶湯に取り込まれず、外へ吐き出されることもある。これらによって、予測した強化材の量(体積率)と実際の複合材料中の強化材体積率が異なってくる。従って、実際の複合材料中の強化材体積率は、正確に把握しなければならない。体積率の測定方法の1つとして、顕微鏡写真の画像解析により、写真に占める強化材の面積率を算出し、それを体積率に置き換える方法がある。本法は2次元での測定なので、より正確を期するため、一般にはアルキメデス法10)が用いられる。これはアルキメデスの原理により液体中の浮力から固体の体積・密度を求める方法で、基地金属と強化材の密度が既知であれば、容易に高精度な値が得られる。基地金属の密度が未知であれば、先にその密度を測定しておけばよい。この方法を用いて精密な値を得るには、材料中に欠陥・空孔があってはならない。

5.2 組織の観察

光学顕微鏡や電子顕微鏡(SEM)での観察により、複合材料中の強化材の分散状態を観察できる。図4は加圧含浸法(図2)で作製したアルミナ短繊維強化アルミニウム合金複合材料の顕微鏡組織である。加圧面に平行な面の組織(図4(a))には比較的長く見える繊維がランダム配向しているが、加圧面に垂直な面の組織(図4(b))には繊維の断面が多く認められることから、本複合材料では繊維が2次元ランダム配向していることがわかる。複合化の加圧含浸時の溶湯圧力によってプリフォームが圧縮変形して2次元配向することもあるが、プリフォーム成形時点で繊維が2次元配向することも多い。

|

(a) 加圧面に平行な面 |

(b) 加圧面に垂直な面 |

図4 加圧含浸法で作製したアルミナ短繊維強化アルミニウム合金複合材料の顕微鏡組織(繊維体積率;15vol%)

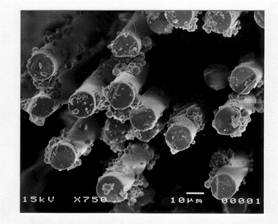

連続繊維(長繊維)強化複合材料は、強化材である繊維の方向を揃えた状態(一方向強化)、あるいは繊維を織物状(平織、朱子織)にして複合化する。鋳造法で連続繊維強化複合材料を作製する場合、加圧含浸法を用いることがほとんどである。一方向強化複合材料の場合、繊維同士の接触箇所(すなわち未複合箇所)があると、そこに応力集中が生じ、複合材料の強度が十分に得られないことがある。従って、プリフォームの成形時や、複合化の加圧含浸時の溶湯圧力によるプリフォームの変形による繊維同士の接触をできるだけ防ぎたい。図5は繊維表面にアルミナ微粒子を付着させたアルミナ連続繊維のプリフォームである。アルミナ微粒子が繊維間隙に存在することによって繊維同士の接触を防いでいることがわかる。このプリフォームをアルミニウム合金と複合化して作製した複合材料の顕微鏡組織を図6に示す。

|

|

図5 アルミナ微粒子を表面に付着させたアルミナ連続繊維プリフォームのSEM像

|

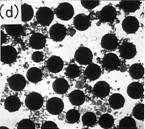

(a) 粒子無添加 |

(b)粒子添加 |

図6 アルミナ連続繊維強化アルミニウム合金複合材料の断面顕微鏡組織(繊維間隙の粒子が繊維同士の接触を妨げている)

複合材料の検鏡面を得る場合、強化材と金属基地の硬さの違いが原因で、研磨・琢磨によって強化材の突出が起こることがあるので、研磨紙や琢磨布などの選定には注意が必要である。

強化材や、複合化後も材料中に残留する無機バインダは絶縁性のものも多いので、SEM観察を行う場合には、あらかじめ試料表面(検鏡面)に導電性物質の蒸着を施した方が観察しやすい。

強化材と基地(溶湯)との反応は、図3で示したような光学顕微鏡では明らかに観察できない微量な場合も多い。SEMやTEMなどを用いてより高い倍率で観察すると、強化材と基地の界面近傍に反応生成物が観察されることがある。この生成物の同定には、EPMA(WDX、EDX)による元素分析の他、TEMの電子回折による結晶学的情報などが有効である。

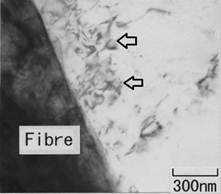

TEM像では、図7に示すような界面近傍の基地に生成した転位が観察されることがある。この転位は、強化材(セラミックス)と基地(金属)の熱膨張係数差が大きい場合に、溶湯の凝固時や熱処理後の急冷の際に生じる熱応力を緩和するために生成すると考えられている。基地に熱処理強化型の合金を用いた場合には、この転位が合金の時効硬化挙動に影響を与える場合もある。

|

|

図7 アルミナ短繊維強化アルミニウム合金複合材料の繊維/基地界面近傍に生成した転位(矢印部分)

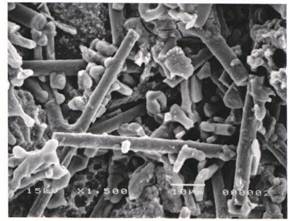

複合化後の強化材の状態を知る別の方法として、複合材料の金属基地を酸やアルカリで溶解し、強化材を現出させ、

観察・分析する方法がある。この方法で用いる酸やアルカリには、基地のみを溶解し、強化材や生成物に損傷を与えないものを用いなければならない。図8は酸でアルミニウム合金基地を溶解して現出させたアルミナ短繊維のSEM像である。この場合、繊維表面は複合化前の状態とほぼ同じなので、複合化時の界面反応は生じていないようである。繊維状でない不定形の物質が認められるが、これは元来アルミニウム合金に含まれていた共晶Siである。この共晶Siは繊維周りに付着しているものも多く、共晶が繊維表面を核として晶出していることが推察できる。

図1で示したような顕著な界面反応が生じている場合、現出させた繊維表面にも反応生成物が認められることが多い。生成量が多い場合は、粉末X線回折(XRD)等を用いてこの生成物を同定することが可能である。

|

|

図8 アルミニウム合金複合材料から抽出したアルミナ短繊維のSEM像

参考文献

1) 中江秀雄:鋳造工学(産業図書)(1995)182

2) 山内利夫:鋳造工学76(2004)1014

3) 大村博幸、新田真、村島泉、高橋庸輔、西直美:鋳造工学70(1998)213

4) 水本将之、村野寿久、香川明男:日本金属学会誌 66(2002)371

5) Lanxide社: USP

4828008(1989)

6) Alcan Aluminum Corp. : USP 4786467(1988)

7) 佐藤彰:鋳物62(1990)12

8) 大出卓:鋳造工学78(2006)106

9) 大参達也、上田誠、工藤昌行、井口学:鋳造工学77(2005)233

10) 蓑輪善蔵:密度および濃度(コロナ社)(1983)10-13

※本ページの一部は、淺野がこれまでに学会誌に寄稿したレビュー、解説記事などを基に再編集したものである。