光造形法には以下のような区分がある。

- 平面露光形光造形法 …… マスクを用いて断面を一括作成する光造形法。

- 走査型光造形法 …… 一点に集中させた光を走査して断面を作成する光造形法。

- 自由液面型 …… 液面を均一化するもの(透明な板)を置かないで断面を作成する方法。

- 規制液面型 …… 液面を均一化するものを置いて断面を作成する方法。

この光造形法には以下の特徴がある。

- 表面張力による表面の乱れが少ない。

- 樹脂内部で硬化するので、酸素による硬化妨害が発生しない。

- 規制板による構造物の破壊がない。

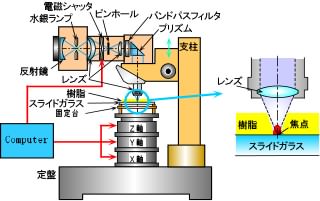

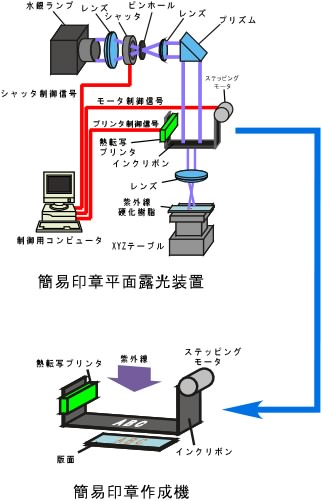

本研究では左図に示すような一点照射式の内部硬化型光造形装置を用いる。

本研究では左図に示すような一点照射式の内部硬化型光造形装置を用いる。

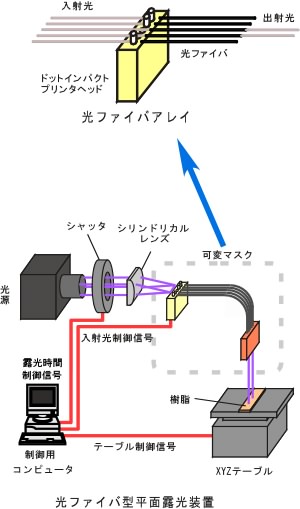

左図は光ファイバを可変マスクに用いた光造形装置である。

左図は光ファイバを可変マスクに用いた光造形装置である。 |

||||

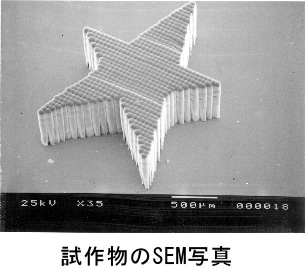

| 樹脂表面と光ファイババとの距離:100μm 硬化高さ:500μm 1層:300μm 2・3層:100μm 露光時間:2秒 試作物の大きさ:2mm x 2mm |

||||

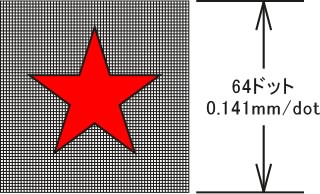

本研究で用いた簡易印章作成機の熱転写プリンタは64ドット、0.141mm/dotのものである。

マスクの作成には左のように縦64ドットのマトリクスに図形を書き、それを元に作成したデータを熱転写プリンタに送ってインクリボンへ印刷する。

本研究で用いた簡易印章作成機の熱転写プリンタは64ドット、0.141mm/dotのものである。

マスクの作成には左のように縦64ドットのマトリクスに図形を書き、それを元に作成したデータを熱転写プリンタに送ってインクリボンへ印刷する。

|

||||

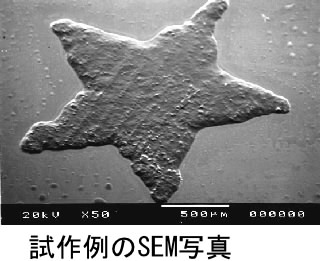

| 樹脂表面とインクリボンとの距離:200μm 露光時間:2分 硬化高さ:33μm 試作物の大きさ:2mm x 2mm |

||||

このようにして作成したマスクを用いて試作した結果を示す。

一点照射式の光造形装置では112分かかるが、製作した光造形装置では熱転写プリンタで印刷を開始してから露光を終了するまでが12分となり、10倍の時

間短縮を実現できた。