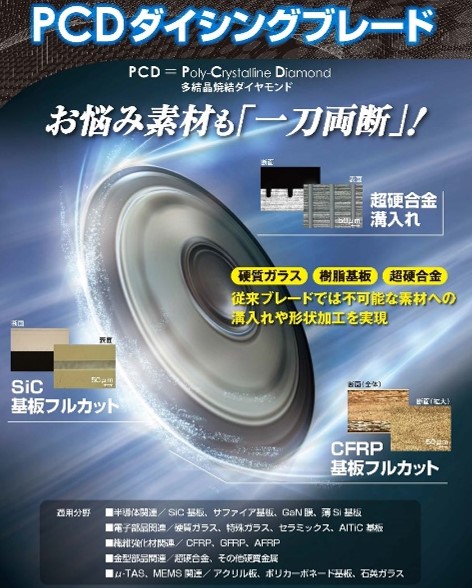

研究テーマ

極細PCD砥石ブレードによる極細加工技術の開発

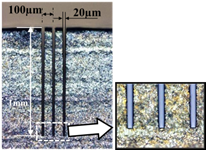

従来、溝入れ用加工には、ダイヤモンドのような硬質砥粒をニッケルや樹脂等の比較的軟質の結合剤で固めた薄い砥石ブレードが使用されています。

しかし、極めて硬い素材に、数十 µm 以下の細い溝幅で溝入れ加工を行う場合、ブレードを構成する結合剤の強度が足らず、ブレードが加工中に曲がってしまって加工できないという問題がありました。すなわち、硬質素材に対して、極細の溝を直線状に加工しようとしても、加工できない難しい問題がありました。

そこで、極めて高い強度と硬度を有するPCD(Poly-Crystalline Diamond)を切り出して、一体の極薄ブレードとする革新的なブレードを開発しました。(PCD とは、ダイヤモンド粒子同士を高密度に圧縮結合させた多結晶ダイヤモンド素材のこと。)

PCD 円板を放電加工で薄くし、外周端にランダムな凹凸を、放電加工ないしは短パルスのレーザ加工等で形成することで、極薄の高精度PCDブレードを形成します。

このPCDブレードでは、高強度の超硬合金に幅 20µm,深さ 1mm の超高アスペクト比の溝加工を実現しました。

このような極細の加工技術は、超硬合金だけではなく、半導体SiC基板の加工や、超音波エコー診断装置のプローブ先端にある圧電素子結晶の微細溝入れ加工など、数多くの需要が見込まれています。

引き続き、ブレードの極細化を行い、極細の機械加工を行っていきます。

PCD砥石工具による鏡面化加工技術の開発

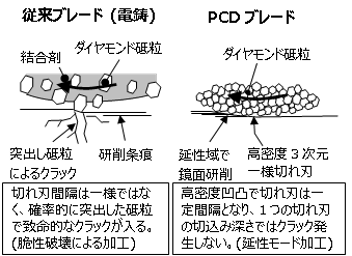

また、PCDで構成されるブレードは、もう一つ大きい特徴があります。

PCD(Poly-Crystalline Diamond)は、ダイヤモンド粒子同士を高密度に圧縮結合させた多結晶ダイヤモンドであるため、PCDに形成した凹凸は、すべて切れ刃として機能します。すなわち、非常に高密度な3次元的な切れ刃を形成し、高密度であるがゆえに、切れ刃の間隔は、ほぼ一様に揃います。

その一様に揃った多数の切れ刃は、極微小な切込みを与えることによって、ガラスのような割れやすい脆性材料であっても、クラック(割れ)を発生することなく、高精度な鏡面加工を可能とします。すなわち、割れる材料(脆性材料という)を、「割らずに加工」することが可能となります。

この原理を利用して、半導体SiC基板などの極めて硬い脆性材料に対しても、強制的に表面酸化するなどの表面改質を行うことなく、そのままの状態で、研磨に匹敵するクラックのない鏡面加工を行います。

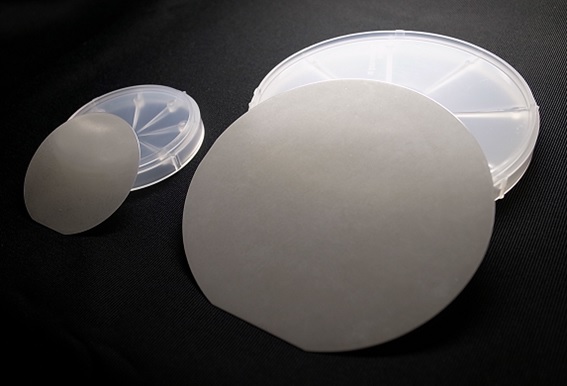

半導体CMP用研磨パッドの物理的・化学的定量化の研究

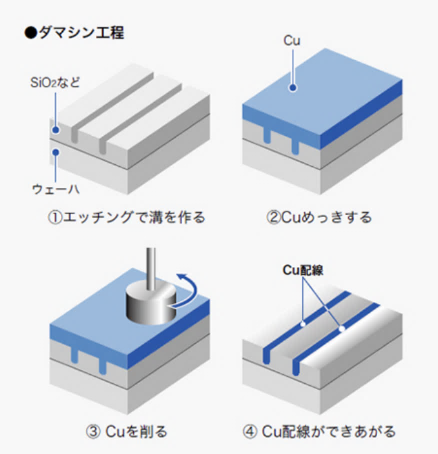

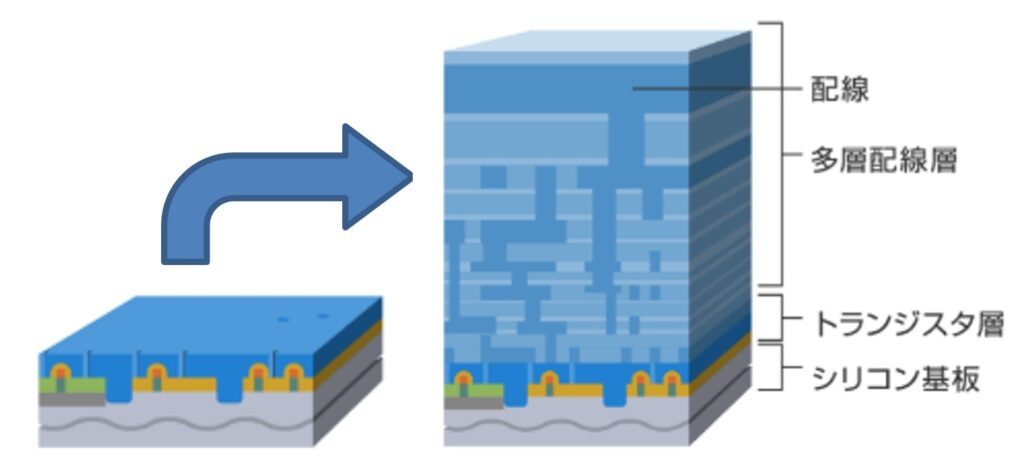

半導体製造プロセスにおいて、CMP(Chemical Mechanical Planarization)技術は、半導体素子の多層配線構造を形成する上で、必須の工程の一つです。

CMP技術とは、化学的機械研磨技術のこと。スラリーと呼ばれる研磨剤(微粒子を含む化学液)を、発泡ポリウレタンで構成される研磨パッドの上に供給しながら、半導体の表面を擦り合わせることで半導体の表面を精密に研磨します。

このとき、研磨パッドの表面特性は、研磨の性能(研磨速度、研磨の面内均一性)に大きく影響します。本研究では、研磨の性能の安定化のために、研磨パッドの表面の粗さを定量化し、また、研磨パッド表面におけるスラリーの「なじみ」を化学的に分析して、安定した研磨性能を得るための研磨パッドの表面状態を明らかにします。

半導体CMP用セラミックファイバーコンディショナーの開発

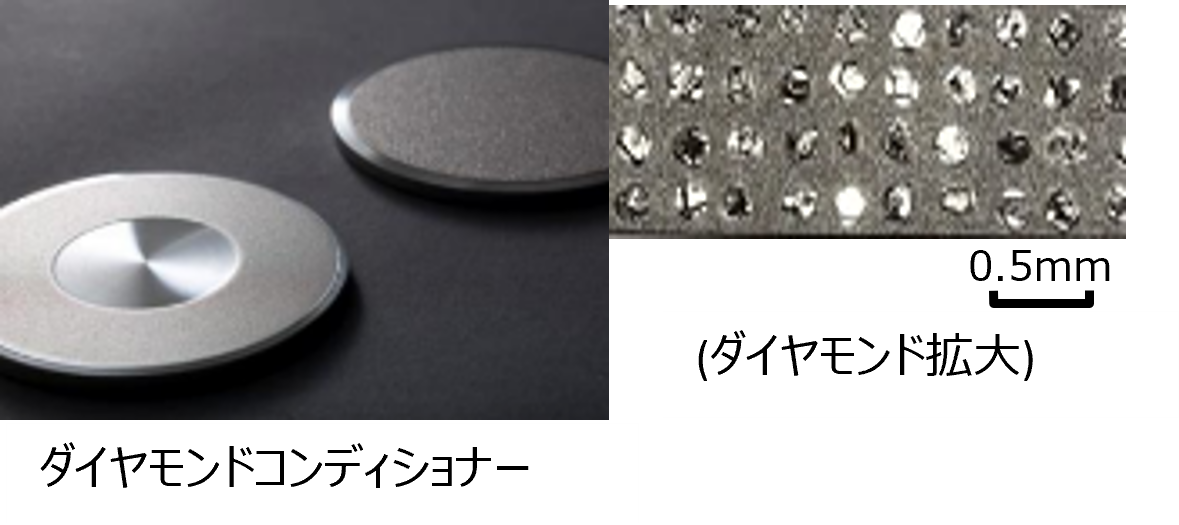

ダイヤモンドコンディショナー

ファイバーコンディショナー

半導体化学的機械研磨(CMP:Chemical Mechanical Planarization)技術において、研磨パッドの表面状態を安定的に保つことは、研磨性能(研磨速度、研磨の面内均一性)の安定化に極めて重要です。

その研磨パッド表面に対してスラリー(研磨剤)のなじみを安定化させるために、研磨パッド表面を削り荒らす「パッドコンディショナー」が使用されます。

通常、研磨パッドの表面を荒らすコンディショナーは、ダイヤモンドの砥粒が埋め込まれたダイヤモンドコンディショナーが使用されています。

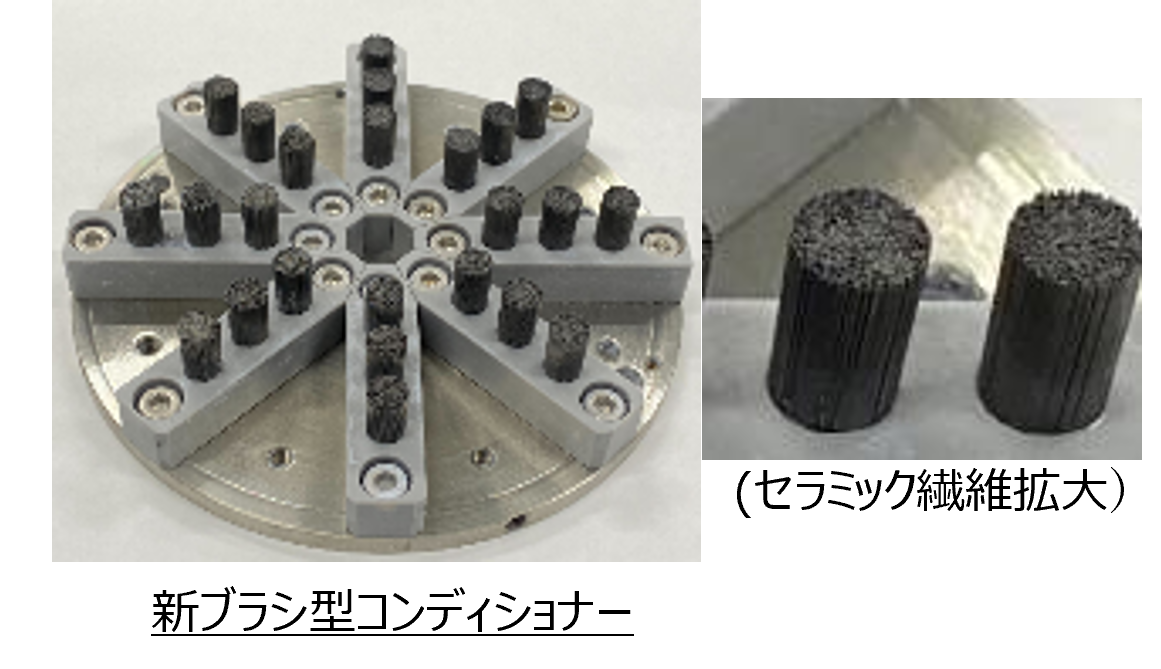

当研究室では、これに対し、新しくセラミックスファイバーでできたコンディショナーを新たに開発し、半導体市場への導入を考えています。ファイバーコンディショナーでは、研磨パッド表面の微小なうねりにも追従して、パッド全面を均一に削り荒らしながら、パッド表面を細かく削り荒らすことが可能です。研磨性能の安定化はもとより、細かく荒らしてパッドの消耗が少ないため、研磨パッドの長寿命化も期待されます。

現在世界で広く使用されているダイヤモンドコンディショナーは、半導体素子を製造する企業がある台湾や韓国や米国にあるダイヤモンドメーカが、市場を占有しています。

そこで、私たちは、大阪のブラシメーカ様とともに、従来とは全く異なるファイバーコンディショナーを開発して、国内大手半導体装置メーカ様のご協力を得ながら、世界市場への導入を目指していきたいと考えています。

これにより、国内の半導体サプライチェーンの強化を図っていければと考えています。

〔令和5年度 成長型中小企業等研究開発支援事業(Go-Tech事業) に採択 〕

GaN基板、SiC基板の鏡面研磨技術・評価技術の研究開発

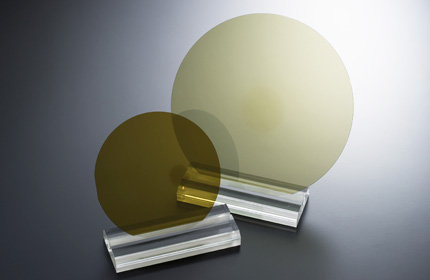

SiC基板やGaN基板は、パワーデバイス用の次世代半導体として注目されています。SiC基板やGaNは、ワイドバンドギャップ半導体ともよばれ、非常に絶縁性の高い半導体です。インバータで使用する際、直流から交流への変換ロスが極めて小さい、すなわち電気を漏らさずに効率よく変換できます。

SiC基板やGaN基板は、現在広く普及しているSi(シリコン)基板と比べて、素材として電気を無駄にせず極めて良好な電気特性を有するのですが、化学的に安定で結合が強く高強度・高硬度であるがゆえに、表面加工が極めて難しい問題があります。現在、SiC基板表面の鏡面加工においては、非常に長い時間を必要とし加工コストが膨大になっていることから、比較的進んでいるとされるSiC基板でさえ、新幹線など一部の用途に限られているのが実情です。

SiC基板やGaN基板を安定して使用するためには、Si基板と同様に、表面を鏡面状態にする必要があります。鏡面状態といっても、単に表面の粗さといった形状の観察だけではなく、加工によって生じた表層付近の結晶状態の乱れに起因する内部応力を含む加工変質層の評価が求められます。その加工変質層の評価を確立した上で、表面および表層付近を結晶的にも完全な状態で研磨する効率的な方法を見出していく必要があります。

当研究室では、新しくSiC基板、GaN基板表面の効率よい研磨技術の確立を目指す中で、研磨後の表面状態を、形状観察のみならず、結晶状態や内部応力を、多くの分析装置を駆使して解析・分析を行います。評価技術の精度を上げる一方で、新しい研磨技術の開発にも取り組み、次世代のパワーデバイス用基板であるSiC基板、GaN基板の幅広い普及を目指すべく努力していきます。